サステナビリティへの取り組み

今や国際的な問題となった気候変動―。その解決へ向かうには、化石燃料から電気エネルギーへの転換が必要です。そこに不可欠なデバイスとして、世界中でニーズが高まっているのが「電池(バッテリー)」です。

自動車の分野では、ガソリンやディーゼルから、EV(電気自動車)、FCV(燃料電池車)へのシフトが急速に進み、それにともない車載用電池の需要も高まっています。

これらの電池の安全性と品質のカギを握るのが、製造工程で金属片などの異物混入を防ぐことです。たとえ小さな異物であっても、混入すると品質の低下はもちろん、火災などの事故を誘発しかねません。

日立ハイテクは、産業分野で育んできたX線技術を生かし、検査ソリューションを電池の製造現場に提供。微細な異物を瞬時に見つけ出すとともに、その種類や発生源を特定します。

こうして製造現場を支え、EV普及の一助となることで持続可能な地球環境に貢献するとともに、大容量化・高出力化が進む電池のさらなる技術革新にも寄与します。

熱波や台風、山火事や干ばつ、ゲリラ豪雨など、眼に見える形で顕在化した気候変動。自然環境や人の暮らしに、さまざまな影響や被害を及ぼしています。2023年、日本はもちろん世界の平均気温が過去最高を記録し、一刻も早い対応が求められています。

2015年に開かれた、気候変動に関する国際会議にて、「パリ協定」が採択されました。そこでは、将来見込まれる危機を防ぐため「地球上の平均気温上昇を産業革命以前から2℃より十分低く保ち、1.5℃に抑える努力をすること」に、各国が合意しました。

これを実現するにはCO2をはじめとする温室効果ガスを大幅に削減することが重要であり、化石燃料(石炭、石油、天然ガス)に依存した社会からの脱却が求められます。

運輸・交通部門では、走行時にCO2排出を抑える電気自動車へのシフトが喫緊の課題です。日本も加盟する国際的な諮問機関である「国際エネルギー機関(IEA)」は、2030年までに世界の販売台数の60%を電動化するなどの対応策が必要であるとしています。

現在のところ、電気自動車には大きく3つのタイプがあります。

以上のように電気自動車には複数のタイプがありますが、いずれにおいても必要不可欠なデバイスが、電気をたくわえるバッテリー(電池)です。代表的なリチウムイオン電池の場合、製造工程は大きく4つに分かれています。

最初の工程が「原反(げんたん)」です。電池の電極には「正極」と「負極」があり、正極にはコバルトやニッケルを、負極には主に炭素材料を使用します。原反では、これらの原料を混ぜ合わせて電極をつくります。

次に電極を切り分けたりローラーで巻き取ったりして電池として仕上げていく「組立」、充放電やガス抜きを行う「仕上げ」、そして完成した電池の容量や性能などの「検査」を経て、製品として出荷されます。

高品質な電池製造のポイントが、異物混入の防止です。電池メーカーはさまざまな対策を講じていますが、どんなに細心の注意を払っても、製造工程で発生する微細な金属片などの混入をゼロにするのは、難しいのが実情です。

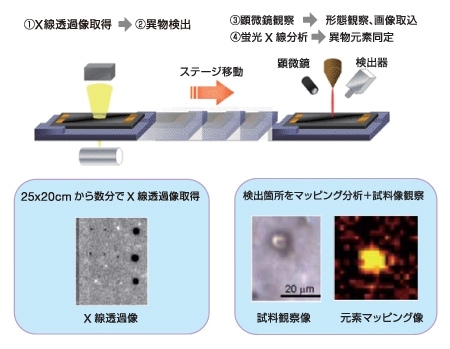

そこで日立ハイテクが提供するのが、車載用電池向けを中心としたX線異物検査・解析ソリューションです。これを導入することで、異物の早期発見はもちろんその発生源も特定し、工程の改善につなげることが可能になります。

日立ハイテクサイエンスXR営業部・課長の村岡正章は、その重要性をこう語ります。

「異物混入は電池寿命の低下といった品質面の問題だけでなく、発熱や発火を引き起こすリスクもあります。それが自動車用となると生命にかかわる事故の原因になりかねず、確実に異物を発見し、対策を講じることが求められます」

日立ハイテクが車載用電池のX線異物解析装置を送り出したのは2013年。ちょうど国産メーカー各社が、電気自動車を発売しはじめた頃です。村岡は当時を振り返ります。

「ある電池メーカーから、X線を使った異物検査ができないかという相談を受けたのが始まりです。すでに汎用的な検査装置はあったのですが車載用電池に特化したものはなく、当時は異物の発見から解析までに約10時間もかかっていました」

大量生産の現場では高精度な検査・解析に加えて、スピードも要求されます。日立ハイテクはメーカーの要請を受けて改善を重ね、現在では微細な異物を「250 × 200ミリメートル」の範囲から数分~10分で検出することが可能になりました。さらには、その異物が何であるかの特定までも一貫して行えます。

日立ハイテクは現在、2種類のソリューションを提供しています。

村岡は、それぞれが担う役割をこう説明します。

「(1)は『抜き取り検査』といって、生産ラインから一部のロットをサンプルとして抜き取って検査します。そこからさらに異物の特定およびその発生源までを突き止め、歩留まりや不良率の低下につなげることができます。それに対して(2)の『全数検査』とは、生産ライン上を流れる全てのロットを一つ残らず検査するもので、リアルタイムで異物の有無を確認します」

異物の検出に加えて、元素同定も可能なEA8000Aは、「眼と脳」の機能を併せ持っているといえるかもしれません。一方、インライン検査システムは、「眼」の機能に特化することで全数検査を可能にしたのが画期的なポイントです。

このように、2つのソリューションは異なる役割を担いながら補完し合う関係にあります。そして共にカギを握る技術が、不透明な物体に埋没した異物を見つけ出すX線です。

「X線」と聞いて思い浮かぶのは、医療分野のレントゲンや空港の手荷物検査かもしれません。日立ハイテクはこれらに加えて、産業分野においても長年にわたってX線を活用したソリューションを提供してきました。

日立ハイテクサイエンス開発設計本部・統括主任技師の高原稔幸は、高精度な検査とスピードを両立させたコア技術について、こう説明します。

「一例としてインライン検査システムでは、お客様の生産ラインのスピードに対応するためにX線カメラの高感度化と、それに対応した画像処理ソフトウェアの開発が必要でした。こうした技術開発を通して精度を高め、ミクロレベルの異物も見逃さないソリューションの提供を可能にしました」

車載用電池のX線異物検査・解析ソリューションが大きく進化をとげるターニングポイントになったのが、ある自動車メーカーとの共同プロジェクトでした。高原は当時を振り返ります。

「開発要件は、乗用車に搭載する燃料電池の製造ラインにおいて『セル』に混入した数十マイクロメートル級の金属異物を、1枚あたり数秒で検査したいというものでした」

「セル」とは水素と酸素を化学反応させて発電を行う、平たい電池のようなもので、乗用車用の燃料電池はこれが何層も重なった構造になっています。高原はこう続けます。

「このプロジェクトでは1台あたり330枚のセルが使用され、車両生産台数も多いことから、全数検査に『1枚あたり数秒』という過去に類を見ないスピードが要求されたのです」

この要件をクリアするため、自動車メーカー、設備メーカー、日立ハイテクの3者一体となった開発が始まりました。とくに、生産ラインに組み込む検査装置は、自動車メーカーが求める高い品質と安全性を両立させる必要があり、設備メーカーとの協力は必要不可欠だったといいます。

こうして互いの技術や知見を合わせて試作や検証を繰り返すことで、当初想定されていた約10ヵ月間のスケジュールを6ヵ月程度に早め、要求されるレベルに到達しました。

検査スピードに加えて、精度を高めることも重要なテーマでした。

燃料電池は、体積当たりの発電効率を高めるために、1枚のセルを極力薄くする必要があります。しかし、薄くするほど混入した異物の影響が大きくなります。さらに、330枚あるセルのたった1枚にでも異物が混入すると全体の品質低下を招いてしまうため、非常にシビアな精度が要求されました。

「この要件をクリアするため、高速化・高精度に対応可能なX線カメラの改善に取り組みました。まさに『必要は発明の母』で、今回の燃料電池のプロジェクトで得た経験が、リチウムイオン電池の製造現場でも活躍し始めています」(高原)

リチウムイオン電池はこれから主流となるバッテリー式電気自動車(BEV)用の電池として、世界的にニーズが高まっています。市場が拡大し大量生産が進むにつれ、検査スピードのさらなる高速化も求められます。

高原は将来を見据えて、こう語ります。

「EVの航続距離を伸ばすために、電池の大容量化・高性能化が急速に進んでいます。それにともない『より早く、より高精度な検査』への要望も高まっていくでしょう。引き続き歩みを止めず、日立ハイテクのコア技術を駆使してお客さま、ひいては社会課題の解決に貢献していきたいですね」

日立ハイテクグループはSDGs(持続可能な開発目標)を踏まえて、社会課題の解決に向けて5つのマテリアリティ(重要課題)を掲げています。

X線による異物検査・解析ソリューションは電池の生産現場を支えることで「1)持続可能な地球環境への貢献」に寄与するとともに、イノベーションを通して「3)科学と産業の持続的発展への貢献」にも寄与します。

村岡は、将来の展望をこう語ります。

「日立ハイテクが得意とするデータの利活用も、重要テーマになるでしょう。例えば、検査・解析したデータをさらにAI(人工知能)で分析し、どんな時にどんな異物が混入するのか傾向を割り出す。それを基に、混入を事前に予測・防止するサービスを提供するといった可能性は十分に考えられます」

20世紀に普及した自動車は私たちの暮らしを快適にし、移動の自由や喜びを与えてくれました。一方、温室効果ガスを排出し気候変動の一因となりました。今、そこにEVシフトという新たな展望が開きつつあります。日立ハイテクはその電池の製造現場を支えることで、持続可能な未来の一翼を担います。