欠陥検査から

リバースエンジニアリング支援まで。

鋳巣解析、密度解析、

内部形状計測・3Dデータ化に活用

水素自動車に搭載される水素ボンベは先端複合材(CFRP積層材)で出来ており、その安全性評価を当社の高エネCTを使って内部観察した事例になります。

この内部観察の直接目的は、水素容器の落下衝撃試験を実施し、落下後の容器の内部損傷状態や変形状態を評価することです。

図1 落下試験の概要

図2 被検体の撮影位置

図3 被検体設置の様子

図1に落下試験の概要を示しています。一定の高さから水平落下・垂直落下・斜め45度落下させ、図2のオレンジ色で示す落下の衝撃を受けた箇所をCT撮像しました。

図3がCT撮像時の検体設置の様子です。撮像した水素ボンベの大きさは直径約Φ300mm、長さ1m超の大きさで、水素ボンベを直立させテーブル面と平行なCT像を多数枚撮像し、画像処理で積層処理して立体的に内部観察をしています。

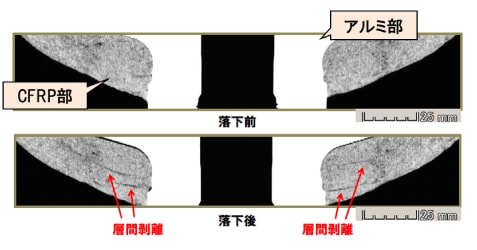

図4 落下前後の横断面のCT画像例

図5 落下前後での縦断面のCT画像例

図4が落下前後の横断面画像で、図5が縦断面画像です。

落下後において、CFRP積層内部に黒い隙間が見え、層間剥離が生じていることがわかります。

また、続いて圧力サイクル試験を行った結果、落下衝撃により破壊圧力が5%低下したこともわかりました。

本事例では、非破壊試験として、各試験ごとに水素ボンベを切断して内部検査するのではなく、同一ボンベで落下から圧力サイクルまでの一連の試験と評価を実現。また高エネCTとして、中心部にある金属プラグ材によるアーチファクトもなく、CFRP積層材の内部を観察することができました。

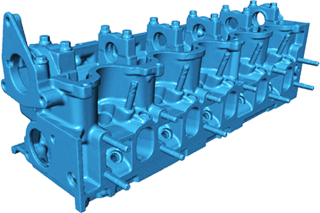

本事例は、アルミ製エンジンシリンダーヘッドの内部観察による欠陥可視化の事例になります。シリンダーヘッドの大きさは、幅約450mm、奥行き約250mm、高さ約150mmです。

図1 シリンダーヘッドの設置状況

図2 シリンダーヘッドのCT断層像

透過力の高いCT装置なので、図1に示すように横置きし、高さ方向を0.5mmピッチで300枚の断層撮像を実施し、画像処理で立体的に内部観察をしています。

図2に断層像の例を示します。明るい白い〇は、密度の高い鉄材相当の部品で、その他はアルミ材になります。高エネルギーCTにより、鉄材からのアーチファクトの発生はありません。

図3 リーク箇所の可視化(その1)

図4 リーク箇所の可視化(その2)

図3、4に、立体像を使ってリーク箇所を可視化した事例です。リーク箇所の長さ、場所の把握ができ、リークの発生原因の推定することに役立てることができます。

また、リーク箇所の位置を正確に特定できるので、リーク発生の詳細分析のための破壊検査での切断箇所、切断方向などの指針を容易に得ることができます。

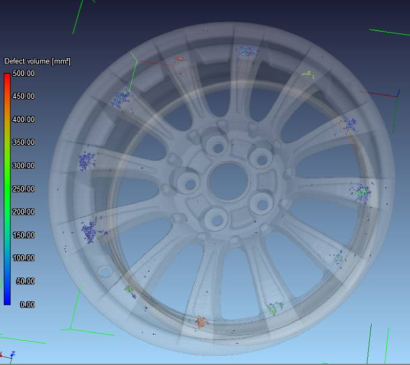

図1の事例は、アルミ製4気筒エンジンブロック内部の鋳造欠陥(鋳巣)の分析の事例になります。このエンジンブロックには、鉄材の部品も組み込まれていますが、透過力の高い高エネCTを使うことで、アーチファクトの無いCT断層像を得ることができます。図2の事例は、アルミホイール内部の鋳造欠陥(鋳巣)の分析の事例になります。

どちらの事例も、検体全体を多数枚のCT断層像を取得し、画像解析により3次元的に内部の欠陥を抽出しています。欠陥の体積、位置座標等の情報を得ることができます。図には、CT立体像を透かし表示して、抽出した欠陥を大きさ(体積)に応じて色付けし重ねて表示をしています。

図1 エンジンブロック内部の鋳巣解析

鋳造品やダイキャスト品では、溶湯が凝固するす過程で内部に引け巣や空孔(これを鋳巣と呼びます)が発生します。この鋳巣の大きさと発生場所をコントロールして、致命的な大きさ・場所に発生しないように、鋳造工程を検討する必要があります。実物の欠陥情報(大きさ、位置)を得、鋳造シミュレーションと連携をすることで、鋳造工程を改善することができます。

鋳巣位置を正確に特定できるので、鋳巣発生の詳細分析のための破壊検査の切断箇所、切断方向などの指針を容易に得ることができます。

図2 アルミホイール内部の鋳巣解析

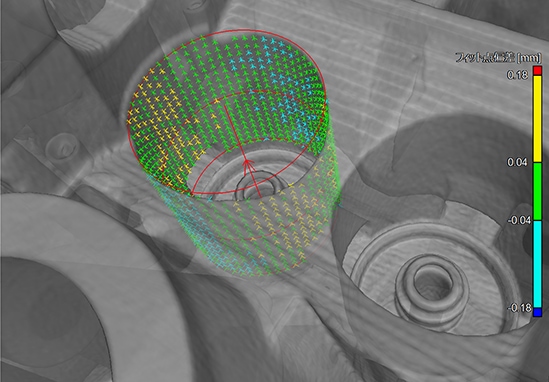

本事例は、CT画像(断層像や立体像)を使ってのバーチャル形状計測です。CTの断層像や立体像は、現物の内部まで含めた形状情報をもっています。この形状情報を取り出す事例になります。CT画像上で計測することができるため、現物では測定ができない内部についても、形状や寸法の計測が可能となります。

図1 2次元計測例

図2 3次元計測例

図1と2の事例は、シリンダーヘッドのポート部に対する形状計測になります。図1は断層像に対して2次元円計測を、図2は立体像を使って同じように3次元円筒計測をしています。どちらも、ポート部の表面を抽出し、円や円筒でフィッティングし、中心座標と半径や軸ベクトルを計測しています。

この形状計測は、表面の抽出精度が形状計測の精度に直結します。CT画像のノイズが少なければ少ないほど、表面の抽出は良好になります。その点、高エネルギーCTは、金属によるアーチファクトも少なく、強力なX線によりノイズの少ない画像が得られます。

本事例では、形状計測として円や円筒といった基本的な図形を使い計測していますが、2次元および3次元上の任意箇所の各種計測(距離・角度・曲率など)を行うこともできます。また、現物とCADを比較した比較計測については、別の事例として紹介していますので、そちらもご参照ください。

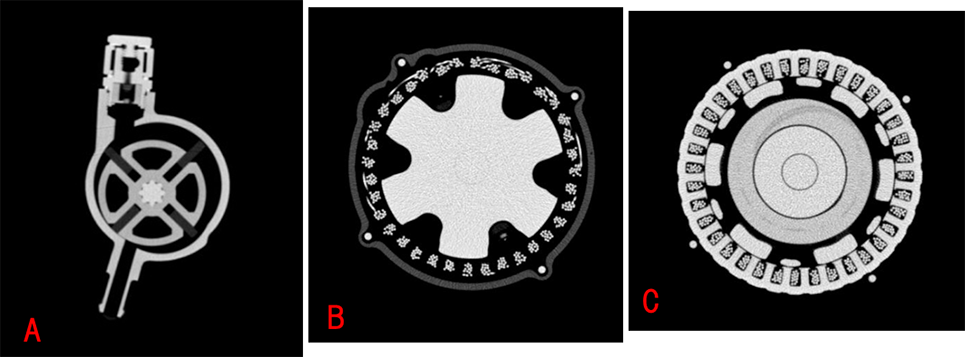

本事例は、密度解析を使った自動車に搭載されるオルタネータ(発電機)の部品分離の事例です。

図1はオルタネータの概観写真です。大きさは、胴体部でΦ130mm、全体の高さ約270mmです。発電機なので、銅材(密度:8.9g/cm³)のコイル(巻き線)や、鉄材(密度:7.8g/cm³)の磁石や鉄心、アルミ材(密度:2.7g/cm³)のケース、等々の複合材料から構成されています。

図1 オルタネータの概観写真

図2 オルタネータのCT断層像

図2に、CT断層像の例を示します。濃淡の違いが材質の違いを表しています。この濃淡の違いを使って、オルタネータの部品分離を実施し、部品毎に着色した事例が図3になります。それぞれ分離した部品は、独立したボリュームデータとなっています。

半割れ像

部品スプリット像

部品選択像(コイル部)

図3 部品ごとに着色した3Dデータ

図3には立体像の中で半割れした画像、縦方向に部品別にスプリットした画像、コイル部に表示フォーカスした画像を事例として紹介しています。

高エネルギーCTの特徴である広いダイナミックレンジがあるからこそ、密度の低いものから高いものまで一度にCT撮像することができます。

高密度材を含んだ複合材や組立品の3Dデータが取得可能で、MBD (Model Based Development)への活用や、現物データによるCAE検証を可能とします。

本事例は、理想形状である設計CADモデルと現物の形状を比較した事例です。「寸法計測」が二点間の距離や面間距離とった直線的な計測であるのに対して、「形状計測」は、曲面の計測になります。この事例はポンプインペラ(水車の羽)の形状比較で、羽の曲面が正確に出来ているかを設計CADモデルと比較して可視化しています。

図1はポンプインペラの概観写真です。円錐形状の土台に5枚の羽が取り付けてあり、材質はステンレスです。

図2は、高エネルギーCTで撮像したCT立体像で、ボクセルデータです。図3はポンプインペラの設計CADデータで、Solidモデルから表面形状を記述するポリゴンモデルに変換しています。

この図2の現物データ(ボクセルデータ)と、図3の設計データ(ポリゴンモデル)を比較して、設計データからの差異を可視化したものが図4になります。5枚の羽のすべてが、羽の下部において設計データに対して凹んでいる(青色になって)いることがわかります。羽と土台の取り付けにおいて、ミスマッチがあることを示唆しています。

この計測では、羽の厚みといった寸法を計測しているのではなく、羽の形状を測定(比較)しています。差分をカラーマップで示すことで、設計曲面とどれだけ差異があるのか、差異が大きい場所はどこか、定量的に評価することができます。その結果を製造工程にフィードバックして、信頼性の確保につなげることができます。

本事例は、X線CTで得た現物のデータを使ったCAE連携の事例です。

一つ目は、鋳造シミュレーションとの連携です。CTデータから鋳巣欠陥を解析し、その結果を鋳造シミュレーションにフィードバックして鋳造シミュレーションの計算を改善する内容です。

図1

まず、鋳造シミュレーションにより、どこに・どれだけ鋳巣ができるかシミュレーションします(図1)。図1の赤色部分に鋳巣ができると予測されます。

次に、鋳造品現物をCT撮像し、鋳巣欠陥解析を行います(図2)。図2の青色部分が現物に鋳巣が生じている箇所です。この両者のデータを重ね合わせすることで(図3)、予測と現物との差異を定量評価することができます。差異が生じた場合、その原因がシミュレーション時のパラメータが違っているのか、またはパラメータ通り鋳造生産ラインが動いていないのか、等をフィードバックすることができます。多くのパラメータを振ってシミュレーションをかけ、また多数の試作品を作り破壊検査を繰り返すより、効率はよく、スピーディーに鋳造品質の向上が図れます。

二つ目は、現物モデルによる流体解析の事例です。現物のプロジェクタ(図4)をCT撮像し、立体像としてのボクセルデータ(図5)を作ります。

図4

図5

図6

このデータを使って、吸気口から排気口に至る空気流体の流れを解析しています(図6)。CADモデルによる計算(図6左)と、現物モデルによる計算(図6右)の比較すると、排気口での空気の流れに大きな違いが見られます。これは、プロジェクタの生産工程の最終ラインで、排気口の出口の風量が適切になるように、グリルを作業員が調整しているためです。このように、現物を使ったCAEにより、実際に起こっている現象を解析することが可能です。

X線CTで得た現物の立体像データは、ボクセルデータと呼ばれます。これはボクセルと呼ばれる小さい六面体の集合体で、各ボクセルにCT値が格納されています。

最初の事例は、ポリゴンモデル作成の事例です。実物のシリンダーヘッド(図1)をX線CT撮像して3次元のボクセルデータを取得します(図2)。このボクセルデータを元に、表面形状を取り出して物体の表面を三角形の平面で埋め尽くしたモデルがポリゴンモデルです(図3)。ポリゴンモデルは、3DプリンターやCG(Computer Graphics)等で使用されているモデルになります。このポリゴンモデルは、表面を形作る点と、その点を結ぶ線だけの情報しか持たず、中身は空っぽで現物の密度情報は失われています。

次の事例は、ポリゴンモデルからソリッドモデル作成の事例です。

図4 シリンダーヘッド外観写真

図5 ポリゴンモデル

図6 ソリッドモデル

同じく実物のシリンダーヘッド(図4)をX線CT撮像して3次元のボクセルデータを取得し、ポリゴンモデルを作成します(図5)。このポリゴンモデルを形作る点群に対して、平面やナーバス曲面といった数学的関数に変換したもの(「B-reps*変換」「面貼り」と言うことがあります)がソリッドモデルになります(図6)。ポリゴンモデルでは、形状変形といった位相操作ができないモデルですが、ソリッドモデルでは形状変形が可能で、また既存のCAEソフトとの連携も容易になります。しかしながら、ソリッドモデルへの変換はソフトウエアのオペレータによる手動の部分が多く、モデル変換には多くの時間が必要となる実情があります。

最後にX線CTで撮像したボクセルデータの活用を下図にまとめました。大きく三つの計算機モデルの活用があり、①ボクセルデータを直接扱うもの、②ポリゴンモデルに変換してから活用するもの、③ソリッドモデルを作成して活用するもの、になります。

現物のデータをどのように活用をするか、ソフトウエアは何を使うか、活用のリードタイムの長短、等により計算機モデルは異なってきます。また、計算機モデルに変換する際には、ノイズ除去、アーチファクト除去、データ容量の削減等々のデータ変換に付随する処理もあり、それらは計算機モデルの品質に影響しますので注意が必要です。

X線CTシステム 製品カタログ

日立の産業用X線CTシステム公式カタログです。社内稟議用の資料としてもご利用ください。

X線CT受託検査サービスガイド

見積り依頼に必要な項目や解析オプションまで、

ご利用に役立つ情報をまとめました。