信州大学 先鋭材料研究所 特別特任教授

東京大学 特別教授室 特別教授

堂免 一成 博士(理学)

最近カーボンニュートラルという言葉がよく聞かれる。これは化石資源の大量消費による大気中への二酸化炭素排出により気候変動が引き起こされているため、地球上での人為的な二酸化炭素の排出を抑えよう、できれば実質ゼロにしようということである。そのためには、化石資源の利用を減らす、排出される二酸化炭素を捕集して地中に埋めたり再利用する(いわゆるCCUS)だけでなく、太陽光・風力などの再生可能エネルギーの利用が重要となってくる。我々の使っているエネルギーは大別して電気エネルギーと熱エネルギーであるが、世界的に見ると電気エネルギーとしての利用が1/3程度、熱エネルギーとしての利用が2/3程度である。後者は主に産業分野で利用されるが、その供給源は現状でほぼ化石資源である。したがって、熱エネルギーの代替としては、再生可能な化学エネルギーを創りだす必要がある。現状でこの候補の筆頭と考えられているのが、水素である。水素は燃料電池や水素タービンなどでそのまま利用しても良いし、さらにメタン・メタノール・アンモニア等に変換しても利用可能である。したがって、我々が再生可能で二酸化炭素の増加を伴わない化学エネルギー源(熱エネルギー源)を創り出すには、水から太陽光・風力などを用いて水素を創り出す必要がある。

現時点でこのような水素を製造する最も現実的な方法は、太陽エネルギーや風力発電で得られた電力を用いて水を電気分解して水素を得る方法である。このために必要な個々の技術は、ご承知のように既に実用化されている。しかし、このような手法での水素の製造が世界的に見てもあまり大規模に行われていないのは、この方法により製造される水素の値段が、現在我々の使っている化石資源から製造される水素の値段に比べてかなり高価なためである。先に述べたように、個々の技術は既に実用化レベルにあり、これらの技術を革新して非常に安価な水素製造を行うことは容易なことではないが、そのための努力は継続的に行われるべきであろう。

さて、本稿で取り上げる微粒子光触媒による水分解は、上記の方法とは異なる手法で太陽エネルギーと水から二酸化炭素の生成を伴わない水素(グリーン水素と呼ばれる)を製造する技術である。このような方法による水素製造の研究は世界中で行われているが、まだ実用化された例は無い。その最大の理由は微粒子光触媒を太陽光で励起して、生成した電子と正孔により水を水素と酸素に分解する効率がまだ十分でないからである。一方、この方法により効率よく水素製造ができるようになれば、先に述べた太陽電池発電と電気分解による水素製造よりも安価な水素を大量に製造できる可能性があることは、多くの研究者が認めるところである。その理由は、この方法では、光触媒上で直接水素・酸素が発生し、その分離ができれば非常に単純なシステムで水素が製造できるからである。ただ、水素と酸素の混合気体から安全に水素を分離する分離膜の開発等の問題があることも事実であるが、最も重要な問題は、高い効率と光触媒寿命を持った微粒子光触媒をいかに開発するかという点である。以下、この点について現状と展望を述べたい。

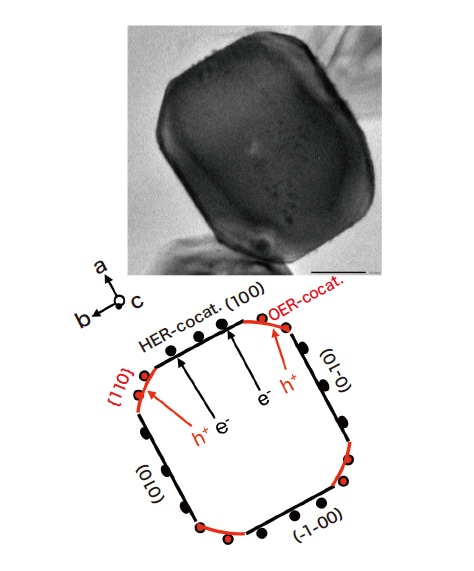

微粒子光触媒(直径1 μm 前後)上で光照射により水素と酸素が2:1の化学量論比で生成することが確認されたのは、1980年であり、この年に3報の論文が報告されている。我々が報告した論文もその一つであるが、いずれも紫外光にのみ応答する光触媒であり、その量子収率も0.1% 前後であった。我々の光触媒微粒子は、チタン酸ストロンチウム(SrTiO3)を用いたものであったが、その後種々の改良を重ねた結果、2020年、紫外光照射下ではあるが(内部)量子収率がほぼ100% にまで到達することができた(図1)1) 。これは光励起によって生成した伝導帯の電子と価電子帯の正孔がほぼ100% の効率で、水を分解し水素および酸素生成のために使われたことになる。この光触媒の粒径は300 ~ 500 nm 程度である。すなわち、この粒子内で光吸収によって生成した電子と正孔は粒子内あるいは粒子表面で再結合することなく、ほぼ100% の効率で水素生成助触媒(活性点)と酸素生成助触媒(活性点)に自発的・選択的に各活性点に運ばれて、プロトン(H+)を還元し水または水酸化物イオン(OH−)を酸化して水素および酸素を発生したことになる。また、生成した水素分子と酸素分子から水分子へ戻る逆反応も進行しない。このような、電子と正孔の自発的・選択的表面活性サイトへの移動の原動力は、各面における仕事関数の差に由来する内部電場だと推察される。このことは、(100)面と(110)面の仕事関数の差を0.2 eVと仮定して行ったシミュレーションからも支持される。

図1

上:光触媒粒子のSTEM像

下:助触媒の配置と電子・正孔の移動方向

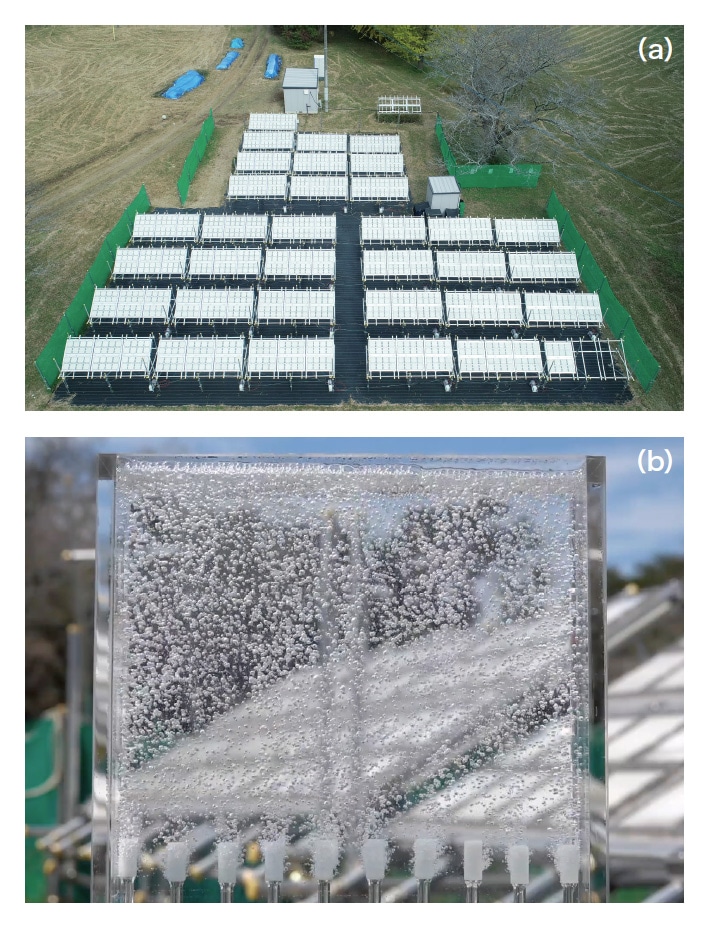

さて、この研究は、太陽電池のようなp-n 接合のような内部組み込み電界を導入しなくても、数百 nm の微粒子光触媒ではほぼ100%の量子効率でエネルギー変換ができるという点で非常に重要である。さらに、この高効率光触媒をガラス基板の上にナノシリカを用いて、平面上に固定化した光触媒シートおよびその上に蒸留水(電解質無し)の100 μm の層をもつ水分解パネルを用いると、水が効率的に分解することが分かった。この水分解パネルは、25 cm x 25 cm の大きさであるが、これを1600枚用いて、100 m2の受光面積を持ち、かつ水素分離膜を備えたソーラー水素製造システムを構築し、実際に水素を取り出せることを実証した(図2)2)。

図2

(a)100 m2水分解パネル

(b)生成する酸水素混合気体

以上の実験から、微粒子光触媒によるソーラー水素(グリーン水素)製造が可能であることの実証試験は行われたと判断しているが、このシステムは、まだまだ水素製造の効率が悪い。その最大の理由は、使った光触媒が、AlドープSrTiO3であり紫外光しか吸収できない。したがって、量子収率はほぼ100% であるが、太陽エネルギー変換効率は1% 未満である。また、製作した水分解パネル、100 m2の水素製造システムおよび水素分離システムの価格が高く、安価な水素の製造は無理である。つまり個々の技術要素を見直していく必要がある。なかでも最も重要な課題は、太陽エネルギー変換効率を上げることである。実用的なシステムを構築するためには、最低5%、理想的には10%程度の太陽エネルギー変換効率が必要となる。そのようなグリーン水素製造システムを構築する最大の課題が、高い太陽エネルギー変換効率を有する光触媒の開発である。

さて、そのような高い太陽エネルギー変換効率を実現するためには、可視光応答型の光触媒の開発が必須である。特に10%程度の太陽エネルギー変換効率を目指すには、光の吸収端波長が600 nm 以上の光触媒材料を用いる必要がある。実は、我々はすでに600 nm ~ 700 nm 程度までの吸収端を持ち、水を分解できるポテンシャルをもつ光触媒材料をいくつか見出している。さらにこれらの材料のいくつかは、確かにそのような長波長までの光を使って水を分解して水素と酸素を2:1で発生させることが可能なことも確認している。問題点は、水分解の量子収率がまだ1%ないしはそれよりも低いことである。

何故このような長波長まで吸収できる光触媒の量子収率を上げることが難しいのであろうか? まず、このような長波長まで吸収する光触媒のバンドギャップエネルギーが小さいため、生成した電子や正孔のエネルギーが低く、水素や酸素を発生するために必要な余剰エネルギーが小さいことが挙げられる。このため水素や酸素の発生のための活性化エネルギーを超えることが難しくなってくる。もう一つは、このような可視光応答型の光触媒材料は、構成元素が硫黄や窒素をふくみ構造が複雑になってくる。このため、欠陥の少ない光触媒微粒子を作製することが難しくなってくる。この点を克服するためには、粒子の粒径を小さくする(数十nm ~ 100 nm)ことも重要である。助触媒の担持状態も精密に制御することが必要になってくる。このような条件の光触媒材料を実現するためには、光触媒粒子のキャラクタリゼーションが必須である。特に、STEM やSEM を用いた構造分析や、EDX やEELS を用いた極微小領域の解析は極めて有益である。これらの手法と、レーザー等を用いる分光分析をベースにした光触媒の原子レベルのキャラクタリゼーションと光触媒活性との相関を研究していくことにより、近い将来、我々の目標とするような光触媒の開発が実現できることを切に期待している。

参考文献