Features and Applications of the Dynamic Mechanical Analyzer NEXTA DMA200

小林 賢吾

動的粘弾性測定装置DMA(Dynamic Mechanical Analyzer)は、熱分析装置の一つであり、動的な荷重を加えたときの試料の寸法変化を計測することで、貯蔵弾性率、損失弾性率、損失正接などの粘弾性特性を温度の関数として測定するものである。

材料の粘弾性特性を把握することは産業の分野を問わず欠かせないものであり、DMAは高分子材料や無機材料など各種材料の研究・開発、品質管理などで幅広く利用されている。DMAは試料の種類に応じて、曲げ変形や引っ張り変形など異なる変形モードを用いることにより、広範囲にわたる弾性率の材料を測定可能である。

当社では1970年代以降、DMAを自社開発し世界中に販売してきた。2023年には熱分析装置の新世代の製品としてNEXTA DMA200をリリースした。本稿では、その特長と測定例を紹介する。

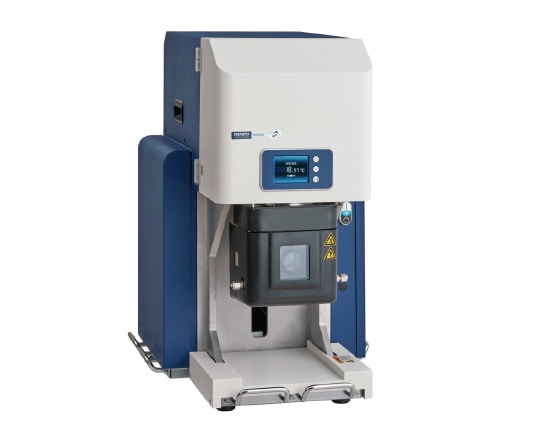

図1 DMA200の外観

近年、材料や素材の高機能化・複合化に伴い、各種材料の機能、効果が温度によってどのように変化するかを明らかにする熱分析装置への要求は、基礎研究から製品開発までの各プロセスにおいてますます多様化・複雑化している。航空機や自動車をはじめとするモビリティ産業では、軽量で高剛性な炭素繊維強化樹脂(CFRP; Carbon Fiber Reinforced Plastics)の活用が進み、高弾性材料の測定が求められている。一方で、高性能化と微細化が進むエレクトロニクス材料の分野においては、薄く柔らかい低弾性率材料の測定が求められている。また安全性やユーザビリティの観点からは、液

化窒素を使用しない低温冷却機能への要望も強くなっている。

このような市場の要求に応えるためNEXTA® DMA200には、①高荷重出力による高弾性材料測定への対応、②高荷重分解能による低弾性材料測定への対応、③液化窒素不要で−100℃まで測定可能なガスチラー冷却ユニットへの対応、の3点の特長がある。

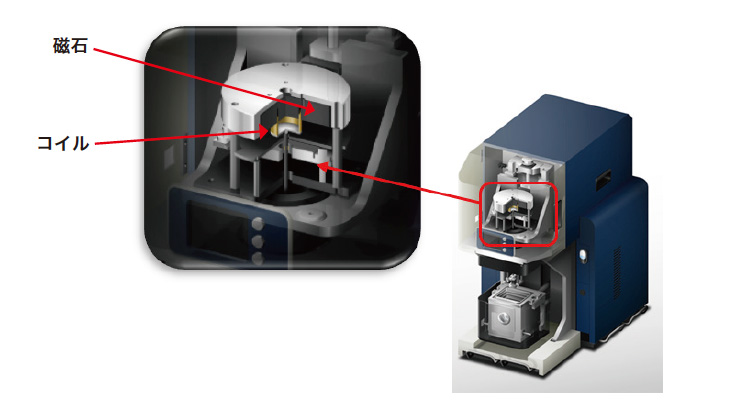

DMAでは試料に動的な荷重を加えて変形を測定する。そのため高弾性材料の測定では試料の変形に高い荷重が必要となる。NEXTA® DMA200では荷重を出力する力発生部を従来機から見直すことで荷重出力を向上し、従来機の最大荷重10N に対して2倍となる最大荷重20N の出力を可能にした。具体的には、力発生部に備わる磁石を従来より強い磁力を持つものに変更するとともに、同じく力発生部に備わるコイルの巻線構造などを最適化した。

図2 DMA200に搭載された力発生部

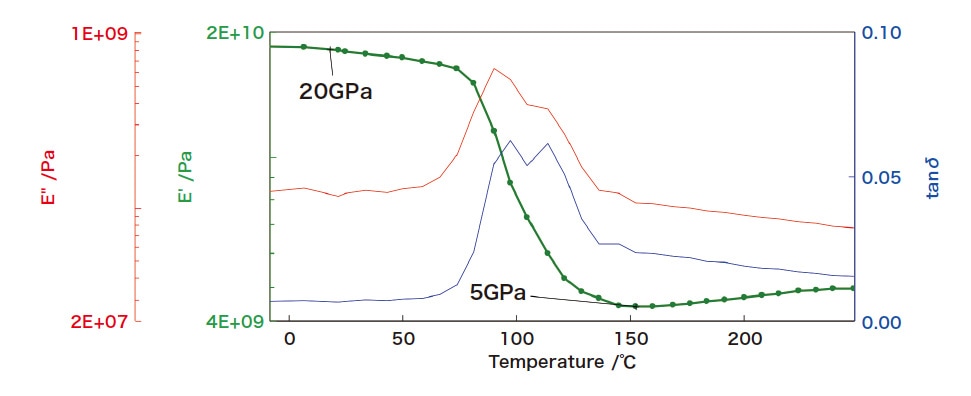

以下に航空機や自動車の躯体として使用される高弾性材料のCFRPの測定事例を紹介する。当該材料は、炭素繊維にエポキシ樹脂を含侵し機械的強度が高められた素材である。図3にDMA200によるCFRPの測定例を示す。

図3 DMA200によるCFRP測定

緑線が貯蔵弾性率(E’)、赤線が損失弾性率(E”)、青線が損失正接(tan δ)を表している。

貯蔵弾性率に注目すると、20℃前後での貯蔵弾性率は20GPa程度であり、樹脂材料としては高い弾性率となっている。貯蔵弾性率は温度が上がるにしたがって低下し、80℃付近で急激に低下し、150℃付近で5GPa前後となる様子がわかる。

損失弾性率および損失正接に注目すると50℃付近から150℃付近にかけてピークを示していることがわかる。この温度域では貯蔵弾性率も急激に低下していることから、50℃~ 150℃にガラス転移点が存在すると考えられる。

DMA200では、従来機よりも荷重出力を高めたことで、CFRPのような高い弾性率を有する材料の測定にも対応しやすくなった。

低弾性材料の測定では、柔らかい試料を適切に変形させるために、細かな荷重制御(= 高荷重分解能)が必要となる。DMAの荷重は力発生部に流す電流によって制御されるが、電流の制御に使用される素子であるD/Aコンバータ(Digital-to-Analog Converter)は所定の分解能を有するため、高荷重出力によって荷重出力範囲を拡大すると、それに比して荷重分解能が低下してしまう。NEXTA® DMA200では、高荷重出力用および低荷重出力用にそれぞれ専用のD/Aコンバータを分けて搭載することで、この課題を解決し高荷重出力と高荷重分解能を両立させた(特許申請中)。

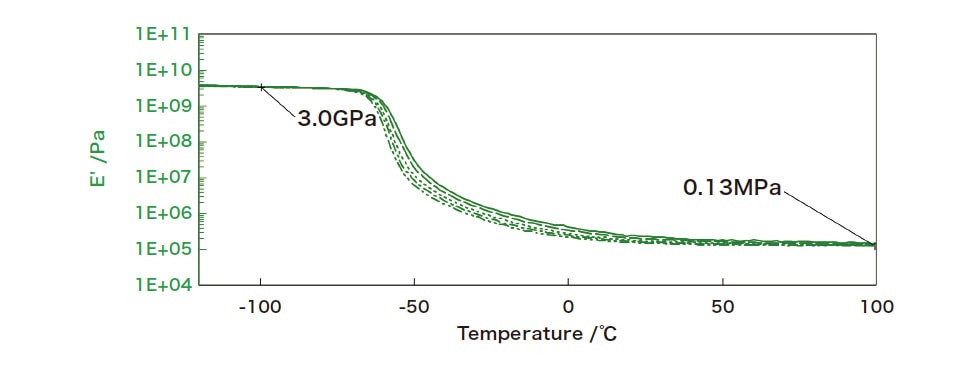

図4に低弾性試料である市販の耐震ゲルの測定例を示す。

図4 DMA200による耐震ゲル測定

緑線は貯蔵弾性率(E’)である。-100℃の低温では約3GPaと比較的を高い弾性率を示しガラス状態であることが分かる。-50℃を超えると急激に弾性率が低下し始め、0℃付近からほぼ一定値に収束しゴム状態となっている。100℃に至ると貯蔵弾性率は0.13MPaを示し、このように極めて低い弾性率まで安定して測定できていることがわかる。

DMAでは試料を加熱するだけでなく、低温度域での測定のため冷却も行われる。-100℃を下回る低温度域まで冷却する場合、従来は液化窒素を用いる冷却ユニットが使用されていた。しかし、液化窒素を使用する場合、低温の液化窒素を取り扱うことによる危険や、気化した窒素ガスによる窒息の危険、また液化窒素の補充によるランニングコストなどの課題があった。

そこで、NEXTA® DMA200では、液化窒素を使用せず電源に接続するだけで冷却可能な電気式ガスチラーを使用した冷却方式に対応した。ガスチラーは、内部のコンプレッサーによる冷却回路で乾燥空気を-120℃まで冷やし、DMAの試料部に導入することで冷却するもので、液化窒素の取り扱いや補充などが不要である。

図5 DMA200とガスチラー冷却ユニット

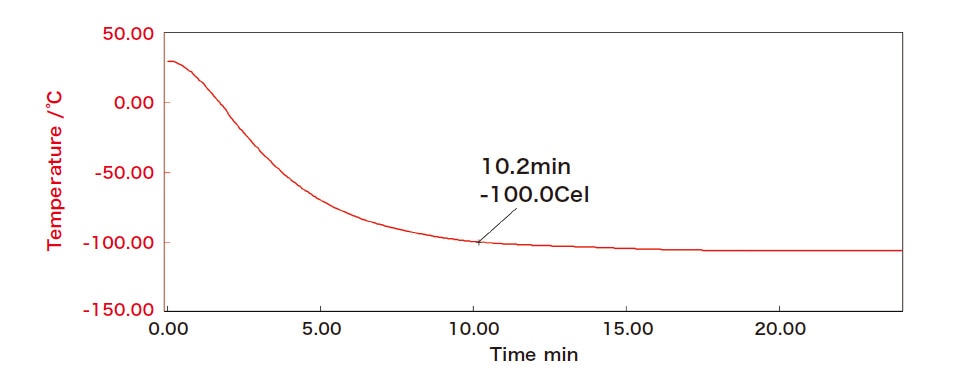

図6は、ガスチラー冷却ユニットにより、試料部を室温から冷却したときの温度の時間変化を示している。試料温度は冷却開始から約10.2分で-100℃に到達しており、迅速な冷却が可能となっている。このようにガスチラー冷却ユニットでは、液化窒素の取り扱いが不要なことで安全性、利便性を向上しつつ、高い冷却性能により低温度域まで測定が可能となっている。

図6 ガスチラー冷却ユニットによる冷却

NEXTA® DMA200は、高荷重出力および高荷重分解能によって広範囲にわたる弾性率の材料測定を可能にし、ガスチラー冷却ユニットへの対応により安全性や利便性を更に向上させた。モビリティやエレクトロニクスをはじめとする幅広い産業分野において、お客様の多様な粘弾性測定ニーズに応える製品である。

著者紹介

小林 賢吾

(株)日立ハイテクサイエンス 分析システム第一設計部 TA設計グループ