Role of FIB and SEM in Nano-/Micro-scale Mechanical Experiments

京都大学大学院 工学研究科

機械理工学専攻

准教授

澄川 貴志 博士(工学)

材料強度分野では、ナノ~マイクロスケールの材料に対する力学実験に注目が集まっている。この主な理由は、①特徴的なナノスケール構造体の出現、及び、②構造部品の微細化に伴う力学特性の変化、が挙げられる。前者は、グラフェン、フラーレン及びカーボンナノチューブ等に代表される、ナノスケールの寸法や構造を持つ構造体が相当する。シミュレーションでは、その極めて優れた強度特性や特異な物性が明らかにされているが、あくまで計算機上での予測であり、その確定のためには実験による実証が不可欠となる。これらの構造体はボトムアップ的に形成され、一旦作製プロセスが確立されると、試験体としての供給は比較的容易である1)。後者は、ナノ~マイクロサイズにまで小さくなった材料が、マクロ材とは大きく異なる特有の力学特性を発現することに着目したものであり、例えば、半導体電子デバイス中の微細な配線や素子等が相当する。金属材料の降伏現象が代表例であり、マクロ材では一定として取り扱われている降伏応力(単結晶の場合)が、マイクロサイズ以下では寸法の減少とともに上昇する2)。実験では、マクロ材から作製した(トップダウン的に作製された)試験体が用いられる場合が多いが、その作製方法や試験方法に関しては研究者・技術者間で異なった技術や見解が採用されており、未解明な点が多い。

ナノ~マイクロスケールの材料・試験体に対する力学的負荷試験に関しては、集束イオンビーム(FIB: Focused Ion Beam)及び走査型電子顕微鏡(SEM: Scanning Electron Microscope)の果たす役割は極めて大きい。本稿では、特にトップダウン的に作製した微小試験体に対する力学特性評価について、その実験におけるFIBとSEMの役割を紹介し、続いて我々の研究グループの成果の一例(SEM内におけるその場観察引張圧縮試験)を紹介する。

“Smaller is stronger”という言葉が知られている。例えば、ガラスやセラミックスの内部には、目には見えないミクロンサイズの欠陥が存在する。このような材料では寸法が小さくなると、致命的な欠陥(破壊を支配する欠陥)の存在確率が減少し、強度は上昇する。また、金属材料では、マイクロサイズ以下になると降伏応力が上昇することが報告されている。これには、塑性変形を支配する“転位”が重要な役割を果たしており、材料寸法の縮小に伴う初期転位数の減少、転位源数の減少、転位源の短化、幾何学的必要(GN)転位の影響、及び、自由表面・異材界面の影響度合の増加等が原因と考えられている。材料強度分野は裾野が広く、その他の多くの特性(高温特性や環境特性など)についてもナノ~マイクロサイズ化に伴う特有の寸法依存性が存在すると考えられている。

ナノ~マイクロスケール領域での寸法依存性を対象とした力学実験に用いられる試験体は、FIBを用いて作製される場合が多い。フォトリソグラフィ技術やドライエッチングが用いられる例もあるが、FIBは加工可能な材料の選択肢が多く、加工形状の自由度が高いという長所を持つ。一方、FIBに用いられるガリウムイオンビームは、加工面に数十nm厚のダメージ層を残し、ナノ・マイクロ試験体の機械特性に大きな影響を及ぼす。図1(a)は、焼き鈍した銅(Cu)(純度:99.999%)に対し、FB-2200を用いて加工(加速電圧40 kV、電流量10 pA以下)を行い、透過型電子顕微鏡(TEM: Transmission Electron Microscope)によって加工表面近傍を観察した結果(明視野像)を示す。この加工では、表面に対して平行なビームを用いて加工が行われている。観察像より、表面には数十nm厚さの加工層が残存していることがわかる。我々の研究グループでは、Gentle Mill Hiを用いたアルゴン(Ar)イオンミリングによって試験体の加工層の除去を試みている3)。図1(b)は、FIB加工を行った後、Arイオンミリング処理(加速電圧:0.5 kV)を施したCuのTEM観察像である。FIBで導入された数十nm厚のダメージ層の除去に成功していることがわかる。シリコン(Si)に関しては、FIB加工後に熱処理を施すことで、残存した加工層を除去できることが報告されている4-5)。

図1 加工後のCuの表面近傍に対するTEM観察像:(a)FIB加工後、(b)FIB加工+Arミリング後3)

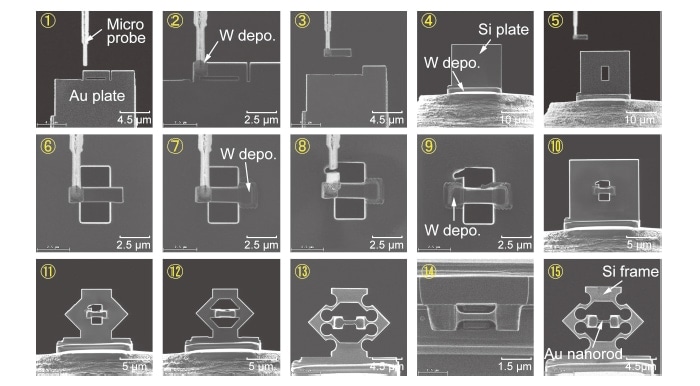

また、微小試験体作製の際、そのハンドリングが重要となる。これには、FB-2200が具備するマイクロサンプリング®機構及び局所蒸着が有効である。図2は、我々の研究グループが開発したオン・チップ型試験片3)の作製工程を示す。この試験片は、菱形形状を有するSiフレームの中央に測定対象である金(Au)単結晶ナノロッドが取り付けられており、フレーム上部を押すことでナノロッドへの引張負荷を実現できる。マクロ材からFIBを用いて作られたSi及びAu微小材料の取り出し、及び、SiフレームへのAuの取り付けについて、マイクロサンプリング®機構と局所蒸着が活躍している。なお、本試験片に関しては、Siに比べてAuのミリングレートが高いことから、FIB加工後にブロードビームによるArイオンミリングを行った際、ほぼAuのみが加工される。

図2 Siフレーム上にAuナノロッドを有するオン・チップ試験片の作製の様子

当然のことながらナノ・マイクロスケールの試験体を直接目視することはできず、試験体やその損傷の観察のためには、電子顕微鏡は必須である。特に材料の変形・破壊現象に関しては、そのプロセスの逐次観察(その場観察)が重要であることから、SEMやTEM内で実験を実施する必要がある。これらの電子顕微鏡内に設置できる装置の容積は限られており、専用の微小負荷試験装置を用意しなくてはならない。我々の研究グループでは、インレンズ方式(S-5500)、セミインレンズ方式(SU8230)及びアウトレンズ方式(SU5000)のFE-SEMを所有しており、実験や観察の目的に合わせてそれぞれを使い分けている。インレンズ方式のFE-SEMは1 nm以下の高い像分解能を有するものの、TEMと同様の観察ホルダが使用され、観察可能なサンプルの大きさは数mm程度に限定される。このため、設置可能な試験装置の大きさは、ホルダ先端の容積に制限される。一方、アウトレンズ方式のものは、十数cm大の試験機を設置できる長所を有するが、その像分解能は他の方式のFE-SEMに比べると高くはない。図3(a)、(b)及び(c)は、それぞれS-5500、SU8230及びSU5000内で行うその場観察負荷実験用の装置である。図3(a)に示す装置は、S-5500用ホルダ先端にピエゾアクチュエータを配置し、その場観察下で押し込み試験を実施することができる。荷重は、MEMS(Micro Electro Mechanical Systems)技術を用いて作製された専用の荷重センサ付きダイヤモンド圧子によって与える。図3(b)-1に示す装置は直交する3軸方向に並進移動できるステージが、図3(b)-2に示す装置は2軸の回転を可能にするステージがそれぞれ具備されており、SU8230内で高精度かつ高分解能でその場観察負荷実験を行うことができる。図3(c)の装置は、6自由度でのステージ移動機能(直交する3軸方向への並進移動と3軸回りの回転)を有しており、専用開発の積層ピエゾ用スライダやグリッピング機構等、数々の高度な特殊機構が組み込まれている。大きな試験装置を内蔵できる能力(大きい試験装置ほど自由な設計許容度及び高度な機能を持たせることができる)と観察分解能とは相反する関係にあり、目的に沿った使い分けが必要となる。

図4(a)は、繰り返し負荷によって損傷を受けたサブミクロンサイズのAu単結晶試験体に対して、S-5500を用いて観察を行った像6)である。損傷は、幅約15 nmの結晶学的なプレートによって構成されており、その間に存在する数ナノオーダー幅の微小なき裂を詳細に観察できている。図4(b)は、動的斜め蒸着法を用いて作製したSiナノスプリングに対して、SU8230内で引張試験を行った際のその場観察像7)である。チャージアップの影響は少なく、明瞭な観察像を得ることができている。

図3 (a)S-5500に用いている試験装置(Nanofactory専用開発品)、(b)SU8230に用いている試験装置(1. Hysitron PI85、2. Kleindiek Micromanipulator)、(c)SU5000に用いている試験装置(専用開発品)

図4 (a)S-5500によるサブミクロンAu単結晶の疲労損傷部の観察像6)、(b)SU8230内で実施したSiナノスプリングのその場観察引張実験7)

金属構造物の破壊原因の大半は疲労に起因するものであり、その詳細なメカニズムが明らかにされている。例えばCuに0.01~0.1%程度の繰り返し塑性ひずみ負荷が加わると、“固執すべり帯(PSB: Persistent Slip Band)”と呼ばれる疲労特有のひずみの局在化領域を生じる。この固執すべり帯は、転位が自己組織化した1 µm前後の幅の疲労転位構造(はしご型構造)を内部に有し、材料表面には同程度の幅寸法を持つ“突き出し/入り込み”と呼ばれる凹凸を生じる9)。この1 µmという構造寸法は、個々の転位が有する弾性ひずみ場によって規定されており、材料寸法の影響を受けない固有の値である。PSBは、母材との界面における変形のミスマッチや入り込み底部での応力集中に起因して、疲労き裂の優先的な発生起点及び進展経路となり、疲労破壊を支配する。一方、このことは、材料自体が三次元的にナノ・マイクロ寸法の場合には、材料内部に疲労組織は形成されず、疲労破壊は生じないことを意味している。しかし、その真偽は不明である。

三次元的に小さなナノ・マイクロ材料の機械特性評価に関しては、実験の困難から繰り返し負荷試験の報告例はほぼない。強度試験全般に対象を広げても、一方向負荷が多く、かつ負荷が容易な圧縮変形による実験が主流である。近年では、比較的容易という理由から繰り返し曲げ変形試験の試みもなされているが、疲労現象は材料内の応力勾配の影響を受けて寸法依存性を示すため、ナノ・マイクロ材料の純粋な疲労現象の解明には適さない。この問題の解決には、材料内に応力勾配を生じない引張圧縮試験の実施が必須である。このような背景のもと、我々の研究グループでは、SEM内でのその場観察引張圧縮試験に挑戦した。

供試材は、Cu多結晶基板である。真空環境下で熱処理を行い、結晶粒の粗大化と残留応力の除去を行った後、電子線後方散乱回折法(EBSD: Electron Back Scatter Diffraction Patterns)解析により基板表面の結晶情報を特定した。所望の結晶方位を有する結晶粒から、FIBを用いて土台部、試験部及びつかみ部からなるI型微小試験片を作製した(図5(a))。表面に導入された加工層は、Arイオンミリングを用いて除去した。図5(b)は、試験片の結晶方位を示すステレオグラフ及びCuが有する12のすべり系に対するシュミット因子を示す。試験片は、一つのすべり系が優先的に活動する単一すべり方位を有しており、図中では、最大の分解せん断応力を有する主すべり系はB4(すべり面Bとすべり方向4の組み合わせ)として表記してある。また、試験部の側面をSide 1~Side 4と定義してある(図5(c))。本試験片では、主すべり系によるすべりが試験部を貫通する領域の幅は400 nm程度である。

引張圧縮試験は、Hysitron社製PI85を用いてSU8230内にて実施した。FIBを用いて装置が有するダイヤモンド製負荷チップを鉤型に加工し、試験片のつかみ部にはめ込むことで、引張圧縮負荷を実現した(図5(d))。

図5 (a)マイクロCu単結晶試験片、(b)試験片の方位を表すステレオグラフ及びシュミット因子、(c)主すべり系の模式図、(d)引張圧縮負荷方法8)

引張圧縮試験(ひずみ振幅:7.5×10-2)では、7サイクル目で疲労き裂が発生した。図6は、(a)1サイクル目のその場SEM観察像、及び、(b)応力-ひずみ関係を示す。引張負荷を与えた最初の半サイクルでは、試験片は弾性変形を示した後、τ = 56 MPa近傍(図中B点)で降伏を示し、その後τ = 82 MPa(図中C点)に達した際、不安定かつ急速なひずみの増加(ひずみバースト)を生じた。また、この降伏応力は、バルク材の値(約0.5 MPa10))に比べると約100倍大きい。引張負荷終了時の観察像では、微細なすべり線が試験部の広範囲にわたって生じていた。残りの半サイクル(圧縮負荷)では、弾性変形挙動を示した後、τ = -31 MPa(図中E点)で降伏した。このように、試験片は降伏点降下現象(バウシンガー効果)を生じた。その後、加工硬化を伴いながら変位振幅の急増と荷重振幅の急減を繰り返し、τ = -75 MPa(図中G点)で圧縮側の巨大なひずみバーストを生じた。

図6 (a)疲労試験中(1サイクル目)の様子のFE-SEM観察像、(b)分解せん断応力-分解せん断ひずみの関係8)

図7は、半サイクル終了毎の試験片に対して、SU8230を用いて低スキャンスピードで取得したFE-SEM観察像を示す。1サイクル目の引張負荷(図7(a))でのひずみバーストによって試験部全体に薄いすべり線が生じ、圧縮負荷(図7(b))では、局所的なすべりの集中(段差(突き出し)の発生)が見られる。2サイクル目以降の変形でもわかるように、この局所変形は不可逆である。繰り返し数の増加と共に局部すべりによってナノスケールの突き出し/入り込みが成長・伸展し、最終的には入り込み底部からき裂が発生した。

図7 半サイクル終了毎のFE-SEM観察像(SU8230を用いて観察)8)

図8は、S-5500を用いて試験後の試験片を観察した像を示す。主すべり系B4に沿った100~300 nmの厚さを有する結晶学的なプレートが試験部を貫通している。Side 1とSide 3では、170~430 nmの高さの突き出し/入り込みが形成されている。これらの突き出し/入り込みは、Cuマクロ材の表面上に観察されるもの(幅1 µm程度)と類似の外的特徴を有するが、その幅は極端に狭く、また片方の面の突き出しは、反対側の面の入り込みに対応している。7サイクル目には、鋭い角度を有する入り込み部からき裂が生じた。

その場観察試験を行ったことにより、1サイクル目の圧縮負荷ですでに局所領域に段差(突き出し)が発生し、疲労き裂の発生原因となる突き出し/入り込みは、数サイクルの繰り返し変形で形成されることが明らかになった。その形成機構は、材料内部での転位の自己組織化と共に表面に形成されるCuマクロ材の突き出し/入り込みのそれとは明らかに異なっている。また、Cuマクロ材(単結晶)では、本試験で用いたものと同程度のひずみ振幅を与えると多重すべりを生じ、すべり帯と交差する巨視的変形帯との衝突によって疲労き裂が発生するが、本実験に用いた試験体では、き裂発生に至るまで平面的なすべりが変形を支配し、入り込み底からき裂が発生した。このように、マイクロサイズの材料は、マクロ材とは大きく異なる疲労損傷形成機構を有することが明らかとなった。

図8 疲労試験後のSEM観察像(S-5500を用いて観察)8)

本稿では、微小材料に対する力学特性評価の例として、マイクロCu単結晶に対するその場観察引張圧縮試験を紹介した。微小材料の疲労メカニズムの解明は、学術分野だけでなく、産業界に対しても極めて高いインパクトを与えるものである。疲労現象においては、主に材料表面からき裂が発生するため、その表面処理(試験体作製時の加工層の除去)及び負荷途中のその場観察は特に重要である。このため、FIBを用いた加工、その表面処理及びSEMを用いた観察の果たす役割は極めて大きい。さらに、強度特性に留まらず、電気特性や強誘電特性の力学応答等、多分野にわたってナノ・マイクロ材料の力学特性評価が求められている。電子顕微鏡内でのその場観察力学試験の需要は、今後より一層大きくなるものと予想される。

参考文献

さらに表示