材料、部品の不具合調査サービス(光学、電子顕微鏡観察)

本サービスが求められる背景

各種部品や構造物は、常に応力(引張,圧縮,疲労等)が負荷されており、また使用環境により腐食も伴っています。

これら応力、腐食等の進展により突然として構造物の損傷、破壊に至る事例は多くあります。

日立ハイテクは、お客様がそれらの不具合対策を検討する際に、損傷部を調査解析するサービスでお客様の課題を解決致します。

(解析結果をもとに、必要な対策や再発防止、長寿命化についてのご提案も可能ですのでご相談ください)

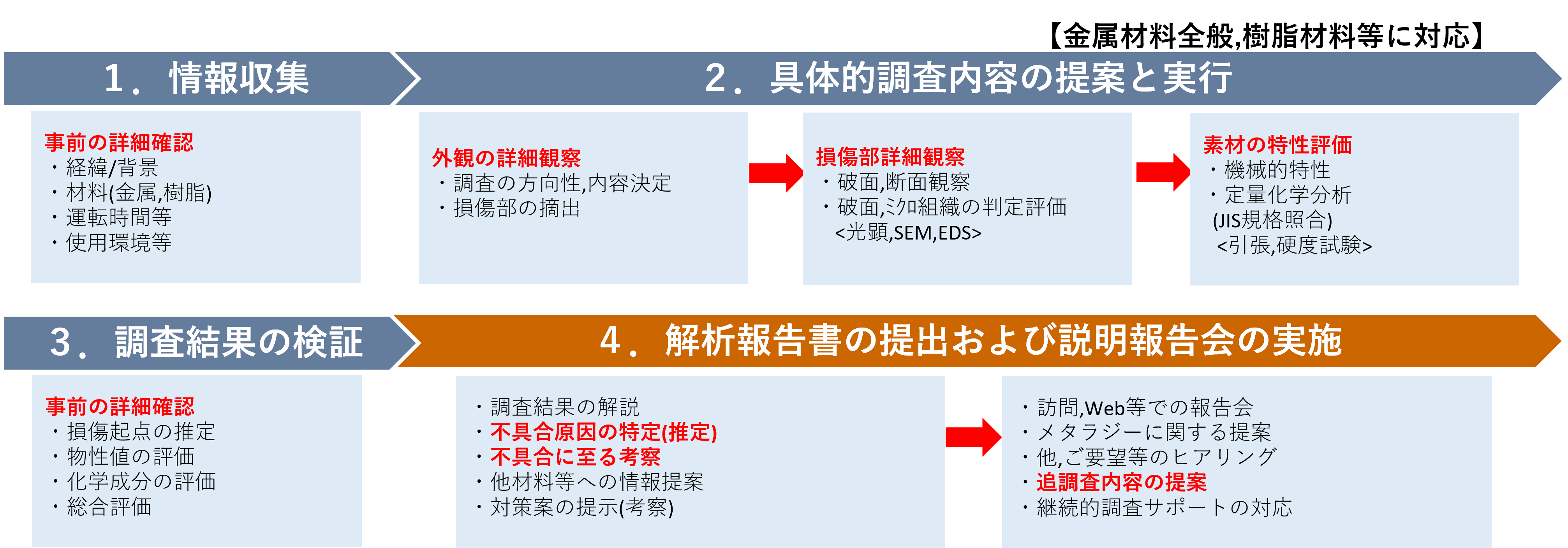

日立ハイテクが提案する不具合調査サービスについて

不具合調査の必要性

構造物、機械部品等々において製造時・使用中に破損等の不具合に至る事例は多くあります。

この対策には、総合的な原因究明(破面,断面,成分,物性等)の調査解析が必要であり、再発防止と長寿命化を図り、信頼性の向上を図ることが求められます。

日立ハイテクは、お客様とのコミュニケーションと技術により直面する課題解決にご協力致します。

ご提案内容

不具合調査の事例

お問合せが多い調査としては以下のような調査事例があります。

- クラック調査

- 熱間鍛造金型のヒートチェック割れ原因調査

- 熱処理、浸炭後の割れ原因調査(遅れ破壊等)

- アルミ鋳造品の破損原因調査

- 樹脂製品の破損、劣化原因調査

- 溶接構造物の検証調査(CAE解析,溶接強度試験等)

- 各強度試験(引張,曲げ,衝撃,疲労,塩水サイクル試験等)

- 複合材料物性試験(試験片作製)

- 他、金属ミクロ組織判定等

以下、一般的に想定されるような事象を経緯から調査、報告の例としてご案内致します。

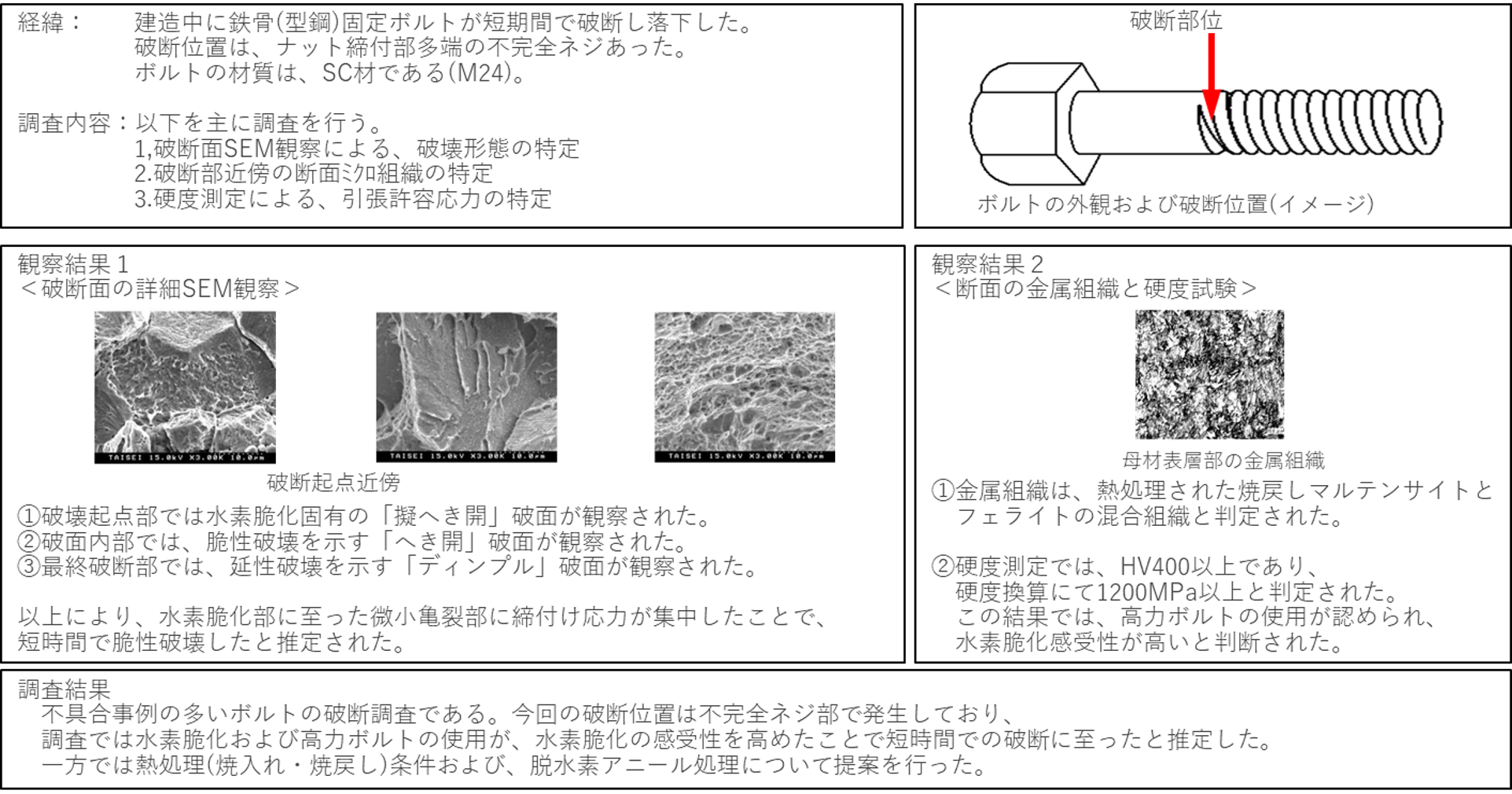

事例1. 鉄骨締結ボルトの破断原因調査

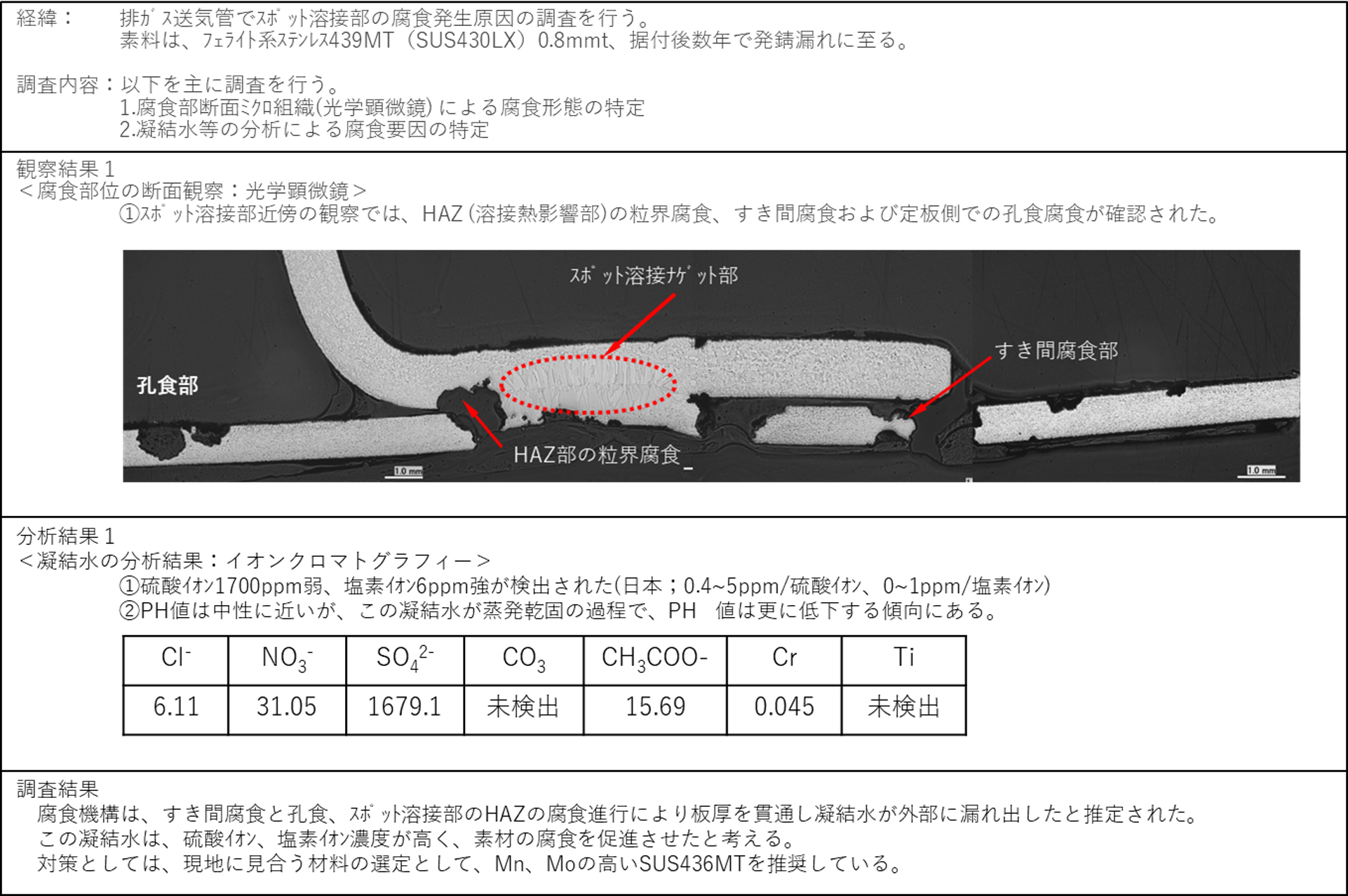

事例2.SUSスポット溶接部の腐食調査

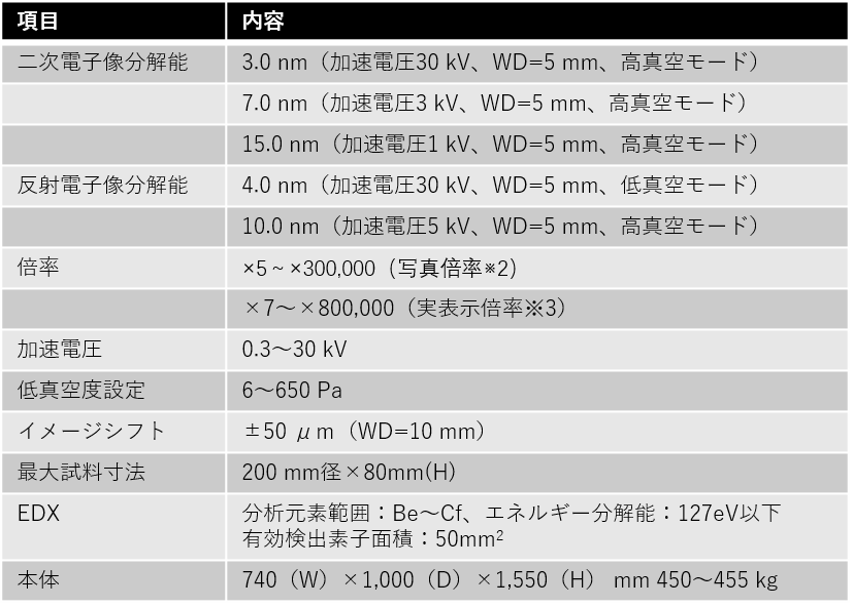

対応装置紹介

走査電子顕微鏡 SU3500

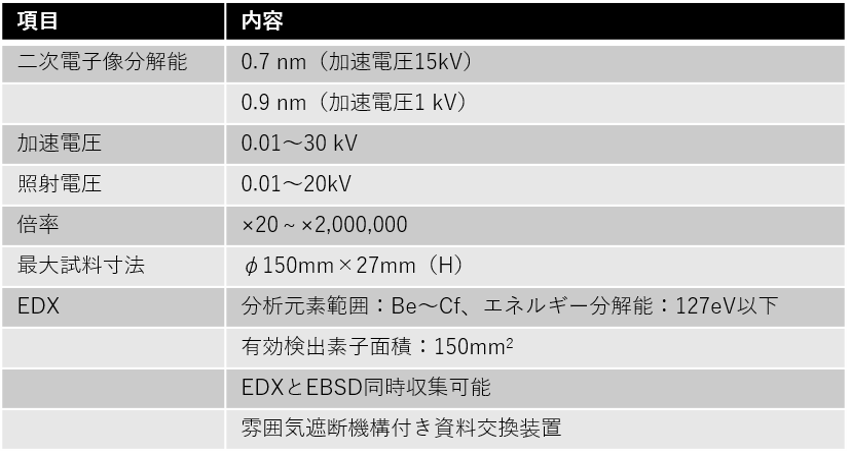

走査電子顕微鏡 Reglus8230

走査電子顕微鏡 SU3800

走査電子顕微鏡 SU3900

お問合せ先

「人手が足りない」「設備の空きがない」「評価方法が分からない」「規格外の評価を実施したい」など、製品評価に関わるお困りごとについて、お気軽にご相談下さい。

株式会社日立ハイテク テストエンジニアリング部

TEL:080-8420-3572